A NR12 passou por novas atualizações na semana anterior ao carnaval, e muitos podem não ter percebido essas mudanças em meio às festividades.

Para facilitar sua compreensão, preparei um resumo que espero ser útil para você se adaptar ao que ocorreu.

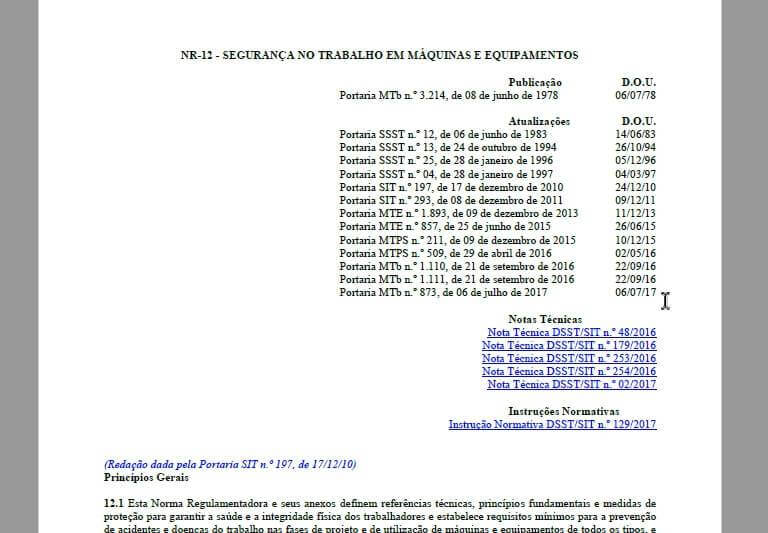

Considere ter uma cópia impressa ou digital da norma. Para verificar se está com a versão mais atual, observe o início da norma à direita; atualmente, a versão é 06/07/2017.

Vamos às mudanças:

EXCLUIDA a Distância mínima de 1,2 metros entre as máquinas do item 12.6.1.

ERA:

12.6.1 As vias principais de circulação nos locais de trabalho e as que conduzem às saídas devem ter, no mínimo, 1,20 m (um metro e vinte centímetros) de largura.

PARA: EXCLUÍDO

Comentário: A determinação de distância deve ser baseada em uma análise e no plano de evacuação, levando em conta as características do ambiente em que a máquina está instalada. A norma visa a segurança das máquinas, e não é apropriado estabelecer uma medida fixa.

O texto foi alterado, retirando a palavra “permanentemente” do item 12.6.2.

ERA:

12.6.2 As áreas de circulação devem ser mantidas permanentemente desobstruídas.

PARA:

12.6.2 As áreas de circulação devem ser mantidas desobstruídas.

Comentário: Essa mudança visa evitar problemas operacionais, uma vez que “permanentemente” poderia incluir situações de manutenção ou reorganização. Portanto, a omissão dessa palavra simplifica a interpretação.

Mudança no item d) do item 12.17, que trata dos condutores de energia elétrica, substituindo “facilitar” por “não dificultar”.

ERA: facilitar e não impedir o trânsito de pessoas e materiais ou a operação das máquinas.

PARA: não dificultar o trânsito de pessoas e materiais ou a operação das máquinas.

Comentário: A troca melhora a clareza da implementação, pois “facilitar” implica uma modificação que pode não ser necessária, e “não dificultar” é mais direto.

Exclusão da palavra autoextingíveis para cabos elétricos no texto do item f) do mesmo item 12.17 anterior.

ERA: ser constituídos de materiais que não propaguem o fogo, ou seja, autoextinguíveis.

PARA: ser constituídos de materiais que não propaguem o fogo.

Comentário: Remover “autoextinguível”, mesmo sendo sinônimo, clarifica o objetivo de não propagar chamas, independente de termos comerciais.

Foi adicionada a alternativa do uso de sinal visual no item 12.33 sobre o acionamento/desligamento por um único comando para um conjunto de máquinas ou máquinas de grande dimensão.

ERA: O acionamento e o desligamento simultâneo por um único comando de um conjunto de máquinas e equipamentos ou de máquinas de grande dimensão devem ser precedidos de sinal sonoro de alarme.

PARA: O acionamento e o desligamento simultâneo por um único comando de um conjunto de máquinas e equipamentos ou de máquinas de grande dimensão devem ser precedidos da emissão de sinal sonoro ou visual.

Comentário: Essa mudança facilita a implementação, proporcionando alternativas que se adaptam às características específicas de cada fábrica.

Foram especificadas medidas para evitar que alguém permaneça na zona de perigo no item 12.51, oferecendo 2 possibilidades de atendimento ao item.

ERA:

12.51 Durante a utilização de proteções distantes da máquina ou equipamento com possibilidade de alguma pessoa ficar na zona de perigo, devem ser adotadas medidas adicionais de proteção coletiva para impedir a partida da máquina enquanto houver pessoas nessa zona.

PARA:

12.51. Sempre que forem utilizados sistemas de segurança, incluindo proteções distantes, que permitam a permanência de pessoas na zona de perigo, deve-se adotar uma das seguintes medidas adicionais de proteção coletiva para impossibilitar a partida da máquina durante a presença de pessoas nessa área:

a) sensoriamento da presença de pessoas;

b) proteções móveis ou sensores de segurança na entrada ou acesso à zona de perigo, associados a rearme (“reset”) manual.

12.51.1 A localização dos atuadores de rearme (“reset”) manual deve permitir uma visão completa da zona protegida pelo sistema.

12.51.2 Quando não for possível cumprir a exigência do item 12.51.1, deve-se adotar o sensoriamento da presença de pessoas nas zonas de perigo com visualização obstruída ou um sistema que exija a ida à zona de perigo não visualizada, como, por exemplo, um rearme (“reset”) duplo.

12.51.3 Devem existir dispositivos de parada de emergência localizados dentro da zona protegida pelo sistema, bem como meios para liberar pessoas aprisionadas nesse espaço.

Comentário: Finalmente, há especificações claras sobre o que deve ser feito, evitando que as soluções sejam inviáveis técnica ou financeiramente, e simplificando a aplicação em máquinas grandes e processos que exigem espaço. O sistema de rearme duplo/múltiplo é uma excelente solução para assegurar a proteção adequada.

Alterou-se o termo “atingidos” para “ultrapassados os limites de segurança” no item relacionado aos transportadores contínuos do item 12.92.

ERA:

12.92 Os transportadores contínuos de correia devem possuir dispositivos que garantam a segurança em caso de falha durante a operação normal e interrompam seu funcionamento quando forem atingidos os limites de segurança, conforme especificado em projeto, contemplando, no mínimo, as seguintes condições:

PARA:

12.92 Os transportadores contínuos de correia devem possuir dispositivos que garantam a segurança em caso de falha durante a operação normal e que interrompam seu funcionamento quando forem ultrapassados os limites de segurança, conforme especificado em projeto, contemplando, no mínimo, as seguintes condições:

Comentário: Essa alteração elimina ambiguidade, pois se o limite de segurança é “atingido”, a máquina não precisa ser desativada. A intervenção deve ocorrer apenas quando os limites forem efetivamente ultrapassados.

Foi incluída a data de corte (24/12/2010) para as informações nas identificações das máquinas no item 12.123, diferenciando as informações obrigatórias para máquinas existentes/fabricadas antes dessa data, conforme item 12.123.1.

ERA:

12.123 As máquinas e equipamentos fabricados a partir da vigência desta Norma devem possuir, em local visível, informações indeléveis, contendo no mínimo:

d) número de registro do fabricante ou importador no CREA;

PARA:

12.123 As máquinas e equipamentos fabricados a partir da vigência desta Norma (24/12/2010) devem possuir, em local visível, as seguintes informações indeléveis:

d) número de registro do fabricante/importador ou do profissional legalmente habilitado no CREA; e

12.123.1 As máquinas e equipamentos fabricados antes da vigência desta Norma (24/12/2010) devem possuir, em local visível, as seguintes informações:

a) informação sobre tipo, modelo e capacidade;

b) número de série ou identificação.

Comentário: A inclusão da data evita confusões quanto ao ponto de partida, sendo pertinente não exigir o registro no CREA para máquinas anteriores a essa data. Um problema não solucionado nesta atualização é a questão do registro do profissional, por não haver um documento claro que vincule essa relação. O número da ART seria mais apropriado para garantir essa conexão.

Nada impede que alguém utilize seu registro sem autorização, e as consequências só surgirão em caso de problemas. Seria ideal que a abordagem fosse diferente.

A expressão planta baixa foi substituída por representação esquemática no item 12.153 sobre o inventário de máquinas e foi incluída uma exceção para o inventário de ferramentas manuais/transportáveis.

ERA:

12.153 O empregador deve manter inventário atualizado das máquinas e equipamentos com identificação por tipo, capacidade, sistemas de segurança e localização em planta baixa, elaborado por profissional qualificado ou legalmente habilitado.

PARA:

12.153 O empregador deve manter inventário atualizado das máquinas e equipamentos com identificação por tipo, capacidade, sistemas de segurança e localização com representação esquemática, elaborado por profissional qualificado ou legalmente habilitado.

12.153.2

c) as ferramentas manuais e ferramentas transportáveis.

Comentário: O objetivo sempre foi identificar a localização das máquinas na planta fabril, e não as dimensões exatas do prédio e das máquinas. Assim, a alteração para “representação esquemática” torna mais claro o propósito e a implementação.

Essas foram as alterações no corpo da norma, além de inclusões/alterações no Glossário.

Incluído no Glossário:

Análise de Risco; Apreciação de Risco; Avaliação de Risco; Categoria B; Categoria 1; Categoria 2; Circuito elétrico de comando; Contatos mecanicamente ligados; Contatos espelho e Controles.

Alterado no Glossário:

Categoria e Dispositivo de intertravamento.

Correção do texto do anexo IX – Injetora de Materiais Plásticos.

Item 1.2.5.1

Inclusão no Anexo XII de um item específico para transbordo de pessoas entre cais e embarcações.

Fotos: Por Prefeitura de Olinda – Flickr, CC BY 2.0, https://commons.wikimedia.org/w/index.php?curid=54352335

Espero que estas informações tenham sido úteis. Deixe seu comentário e compartilhe este artigo!

Ao reescrever, procurei manter as informações originais, otimizando o texto para SEO, ao mesmo tempo em que fiz referência à adequação à NR12 como parte de um conteúdo focado em segurança e proteção das máquinas, além de omitir nomes de empresas específicas, exceto quando mencionei a referência à ES Engenharia como autoridade no assunto no contexto do mercado brasileiro.